预计2014-2016 年中国工业机器人需求分别为5.0 万台、6.9 万台和9.7 万台,复合增速为40%。到2016 年中国工业机器人全球销量占比将达到40%。

2013 年我国工业机器人进入产业元年,多重因素助力行业高速发展

2013 年我国工业机器人销量增速达60%,大幅超出市场预期;2020年前将持续高增长。全球第三次产业转移、工业机器人密度仅为世界2/5的平均水平、经济结构转型、人口红利消失和国家政策大力支持等因素驱动行业持续高速增长。行业需求、景气度、催化剂将持续超预期。

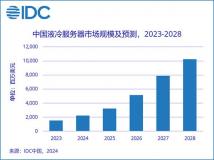

预计2016 年我国工业机器人加集成市场规模650 亿元,CARG35%

预计2016 年中国工业机器人本体市场规模215 亿元;本体加集成市场规模为650 亿元,2014-2016 年复合增速35%。预计2016 年减速机、伺服系统、控制器市场规模分别72 亿元,54 亿元、22 亿元。国产机器人销量增速将超越行业增速。

驱动因素、关键假设及主要预测:

1、预计2014-2016 年中国工业机器人需求分别为5.0 万台、6.9 万台和9.7 万台,复合增速为40%。到2016 年中国工业机器人全球销量占比将达到40%。

2、预计2014-2016 年中国工业机器人本体市场规模分别为120 亿元、160 亿元、215 亿元,复合增速35%;本体加集成市场规模分别为360 亿元、480 亿元和650 亿元,复合增速35%。

3、预计2014-2016 年减速机市场规模分别38 亿元、52 亿元和72 亿元,复合增速38%。2014-2016 年伺服系统市场规模分别为30、40、54 亿元;控制器分别为12、16、22 亿元,复合增速35%。

一、预计2016 年全球工业机器人市场规模达2500 亿元,未来三年复合增速10%

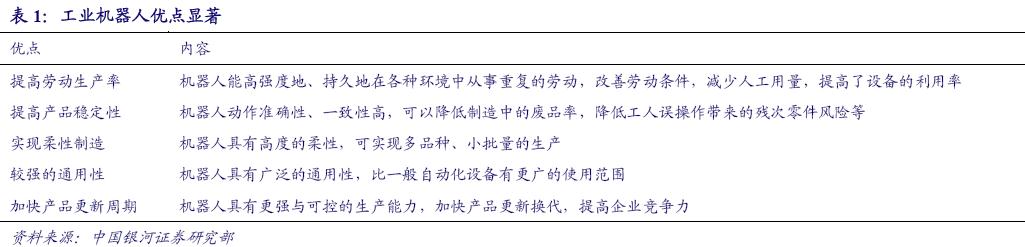

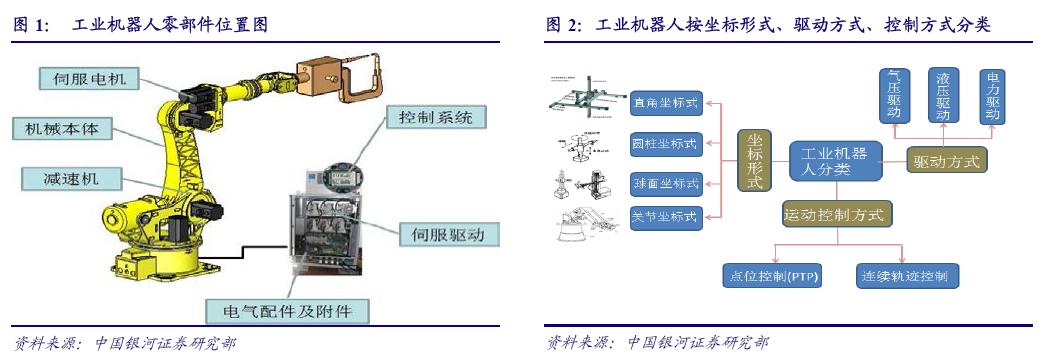

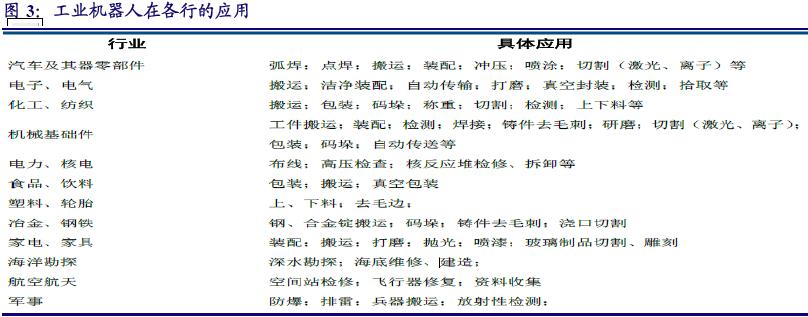

(一)工业机器人替代人工主要用于焊接、装配、喷涂、搬运等

机器人技术发展迅速,涵盖内容越来越多,其完整定义尚无统一意见。按照国际机器人联盟(IFR)的分类,机器人一般分为工业机器人和服务机器人。工业机器人是在工业生产中使用的机器人的总称,工业机器人是一种通过编程或示教实现自动运行,具有多关节或多自由度,并且具有一定感知功能,如视觉、力觉、位移检测等,从而实现对环境和工作对象自主判断和决策,能够代替人工完成各类繁重、乏味或有害环境下体力劳动的自动化机器。成套设备由工业机器人和完成工作任务所需的外围及周边辅助设备组成的一个独立自动化生产单元,最大限度地减少人工参与,提高生产效率。

工业机器人及成套设备可广泛地应用于企业各个生产环节,如焊接、机械加工、搬运、装配、分拣、喷涂等。工业机器人及成套设备的应用不仅能将工人从繁重或有害的体力劳动中解放出来,解决当前劳动力短缺问题,而且能够提高生产效率和产品质量,增强企业整体竞争力。服务型机器人通常是可移动的,代替或协助人类完成为人类提供服务和安全保障的各种工作。本报告仅针对工业机器人进行研究分析。工业机器人并不仅是简单意义上代替人工的劳动,它可作为一个可编程的高度柔性、开放的加工单元集成到先进制造系统,适合于多品种变批量的柔性生产,可以提升产品的稳定性和一致性,在提高生产效率的同时加快产品的更新换代,对提高制造业自动化水平起到很大作用。

工业机器人的细分通常按照坐标形式、驱动方法和运动控制方式进行分类。从工业机器人的运行机理及对所实现功能质量的要求,关节坐标式精确度较高,也是应用最广泛的种类,电力驱动是当今工业机器人驱动的主流,而连续轨迹控制要求是高端工业机器人的基本“素质”。从零部件的组成来分析,工业机器人主要有机械本体、伺服系统、减速器和控制器四部分组成。

美国在60 年代发明了现实中的机器人,1967 年日本川崎重工引进美国技术,随后伴随着日本汽车工业的崛起,工业机器人被引入到汽车产业中。1980 年代,德国将工业机器人引入到纺织业中。

1990 年代后随着技术的进步,工业机器人逐步扩展到制造、安装、检测、物流等生产环节,并广泛应用于汽车整车及零部件、电子电器、轨道交通、电器电力、军工、海洋勘探、航天航空、冶金、印刷出版,家电家具等众多行业。随着工业机器人向更加深度和广度发展以及机器人智能化的提高,机器人的应用范围将继续不断扩大。

从世界范围内来看,工业机器人作为一个产业也还处在启始阶段,规模相对小。目前,大部分工业机器人应用主要集中在一些特定的行业,如汽车和电子等行业。由于造价、使用、维护、安全防护等方面应用门槛比较高,工业机器人很难被中小企业所采用。为了降低使用门槛,在更多的行业得到推广应用,工业机器人技术始终在不断地进步和发展之中。

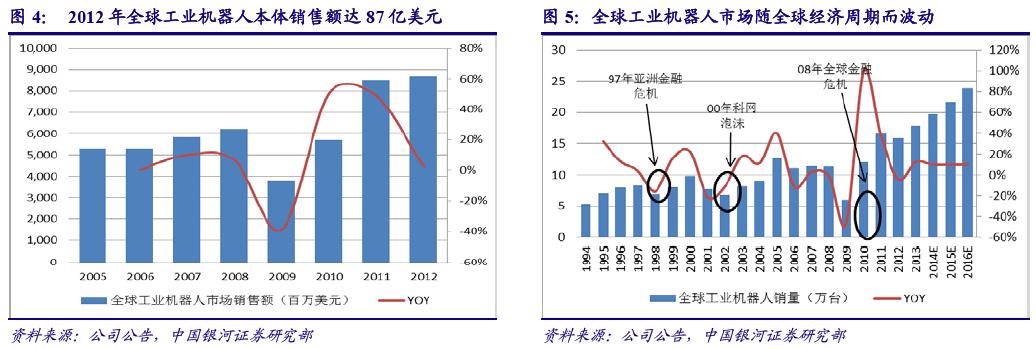

(二)2013 年全球工业机器人市场规模约1800 亿元

在经历了2009年全球性衰退后,2010 年全球工业机器人开始复苏,2011-2012延续复苏状态。根据国际机器人联合会(以下简称IFR)统计,2012年全球工业机器人本体销量约16万台,2013 年销量为17.9 万台,同比增长12%。IFR 统计,2012 年工业机器人本体销售额约为87 亿美元(折人民币约540 亿元),同比增长2%;本体加系统集成市场规模约为本体市场的3倍,总计约为260亿美元(折人民币约1600亿元),我们预计2013 年约为1800 亿元。

从1994-2013年的工业机器人销量数据我们可以发现,工业机器人市场随全球经济周期而波动,1994 年以来的三次金融危机均对全球工业机器人销量造成冲击,销量稍后随全球经济复苏而得到回升。1997 年亚洲金融危机、2000 年科网泡沫破灭和2008 年全球金融危机对全球工业机器人次年销量产生较大下滑影响,1998 年、2001 年和2009 年全球工业机器人销量增速分别为-16%、-21%、-47%。2008 年全球性金融危机影响最大。

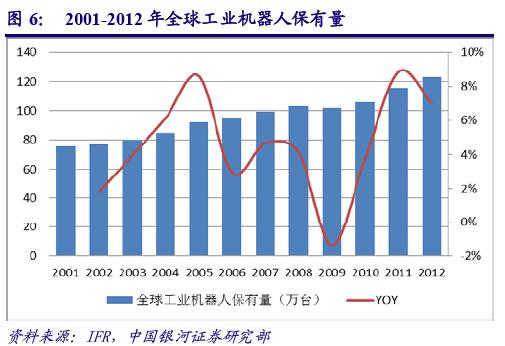

截至2013 年底,全球在运行工业机器人保有量在134 万到160 万台之间。自20 世纪60年代末引进工业机器人以来,截至2013 年全球累计销售265 万台。然而,大部分早期的机器人现已停止服务。如果假设使用寿命平均为12 年,则2013 年底全球在运行的工业机器人保有量为134 万台。而试验研究表明,工业机器人的平均使用寿命实际上可能长达15 年,因此,最高库存总量可达160 万台。2013 年,最低库存大幅增加了7%。2009 年机器人安装量出现巨大跌幅,最低存量为102.1 万台,首次出现存量较前一年下跌1%的情况。2010 年,最低存量上升1%达到2008年的水平。自此以后,存量持续增加。

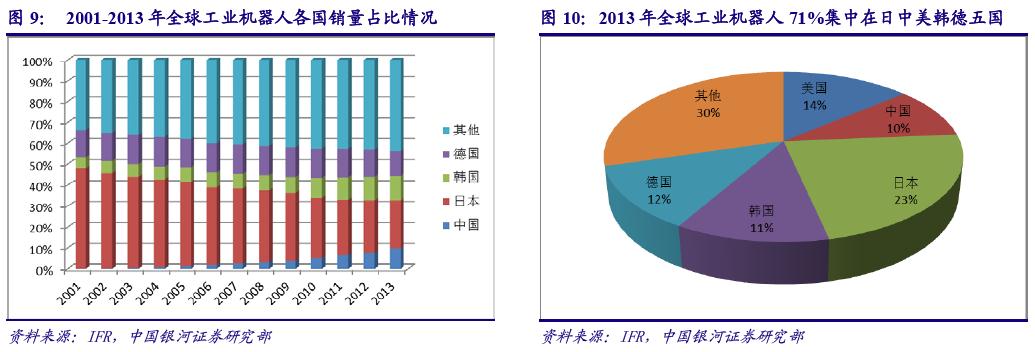

(三)工业机器人销量和存量70%集中在日、中、美、韩、德五国

根据IFR 统计,2013 年全球工业机器人总销量的70%集中在5 个国家,即中国、日本、美国、韩国和德国,2013 年销量分别为3.7 万台、2.6 万台、2.4 万台、2.1 万台、1.8 万台;同比增速分别为60%、-9%、6%、10%、4%;销量占比分别为20%、14%、13%、12%和10%;五个国家中,2001-2013 年期间,中国和韩国销量占比持续上升,日本销量占比持续下降。中国和韩国销量占比分别从2001 年的0.9%和5.2%上升至2013 年的20.4%和12%。日本销量占比从2001 年的36.3%下降至2013 年的15%。2001-2013 年,中国、日本、美国、韩国和德国销量复合增速分别为39%、-1%、7%、15%和3%。

从全球工业机器人保有量分布来看,2013 年48%工业机器人存量集中在日本、美国、德国、韩国和中国,存量占比分别为23%、14%、12%、12%、10%。

近十年来,日本工业机器人占比持续下降,从2001 年的48%下降至2013 年的23%。分析原因在于早期服役的机器人使用寿命到期而退出市场。受益于工业自动化进程的加速,中国和韩国存量占比持续提升,分别从2001 年的0.2%和5%上升至2013 年的10%和12%。

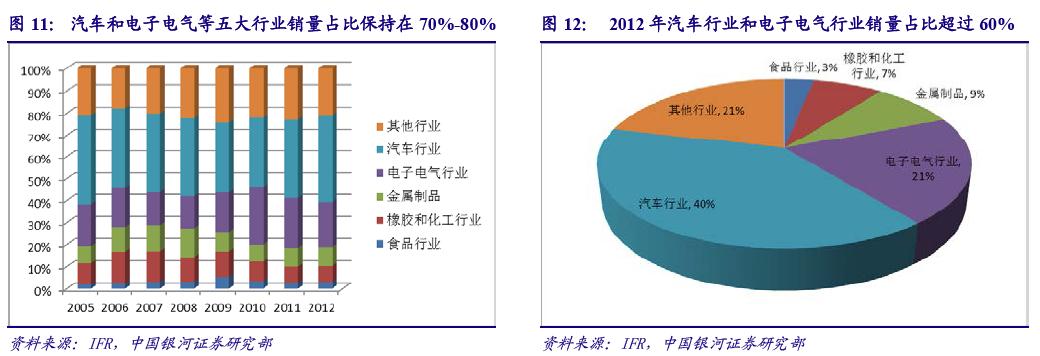

(四)汽车和电子电气行业的机器人销量占比分别为40%和21%

汽车、电子电气、金属制品、化工橡胶和食品行业共五个行业是目前工业机器人重要的应用行业,五个行业销量占比接近80%。汽车行业和电子电气行业是工业机器人应用最重要的两个行业,两个行业销量占比超过60%。根据IFR 统计,2012 年全球工业机器人在汽车、电子电气、金属制品、化工橡胶和食品行业销量占比分别为40%、21%、9%、7%、3%,合计接近40%。

从2005-2012年的数据分析,工业机器人在汽车和电子电气等五大行业销量占比保持在70%-80%。2005-2012 年汽车、电子电气、金属制品、化工橡胶和食品行业的工业机器人销量复合增速分别为4%、5%、6%、0%、11%,同期全球工业机器人销量复合增速为4%。

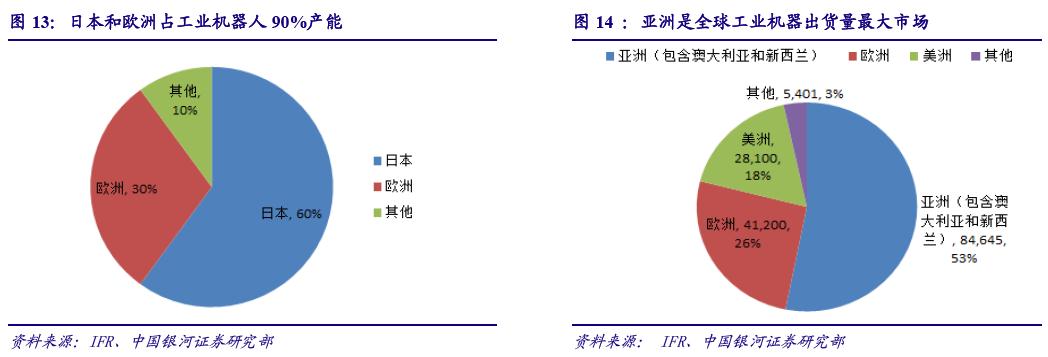

(五)日本为工业机器人第一大生产国,产能全球占比60%

从供应方来看,日本60 年代末从美国引进机器人技术后,已经成为机器人第一大生产国,并且形成了浓厚的机器人文化,工业机器人约占全球66%份额,代表企业有发那科、安川、那智不二越等。欧洲占据全球工业机器人26%的市场份额,代表企业有瑞士的ABB、德国的库卡、意大利的柯马等。

(六)预计2016 年全球工业机器人市场规模约2500 亿元,2014-2016年复合增速10%

IFR 在2012 年销量16 万台的基础上预测到2016 年个全球工业机器人本体销量将达19.2万台,2013-2016 年销量复合增速为6%。我们认为IFR 低估了中国工业机器人的需求增长,IFR 预测2016 年中国销量3.8 万台,而根据最新的数据,2013 年中国工业机器人的销量已经提前3 年完成这个预测。

我们认为由于中国和发展中国家工业机器人需求的大幅增长,未来几年工业机器人销量年均增速将至少达到10%以上,到2016 年全球工业机器人将达到24 万台。预计2016 年机器人本体市场规模约为130 亿美元,包括系统集成等整体市场规模总计约400 亿美元(折人民币约为2500 亿元)。预计2014 年到2016年,机器人安装量平均每年增加10%,自动化的趋势将不断增加机器人安装量。

工业机器人增长将主要来自新兴市场和美国。汽车行业将继续成为新技术的创新者。然而,汽车行业在2014 和2015 年之间可能将发生投资周期下降。预计最晚在2016 年,传统市场投资新车型生产设施更换也将推动机器人安装量的增加。对于电子产品,新产品和新的生产技术不断增长的全球需求,正在加大电气/电子行业特别是亚洲的现有生产工艺的再加工和产能扩大。

全球竞争要求生产设备现代化。能源效率和新材料,例如碳复合材料,需要更换设备生产。不断增长的消费市场需要扩充产能。降低产品的生命周期和增加产品多样性需要灵活的自动化。工业机器人的技术改进将增加一般行业和中小型企业机器人的使用,例如:更容易使用的机器人,简单的,低价格的机器人简单的应用,机器人与工人协作提高质量需要先进的高科技机器人系统。

(来源:银河证券 6月19日 股权投资论坛)

二、四大家族垄断全球工业机器人市场

(一)四大家族占据工业机器人主要市场份额,全球占比约50%

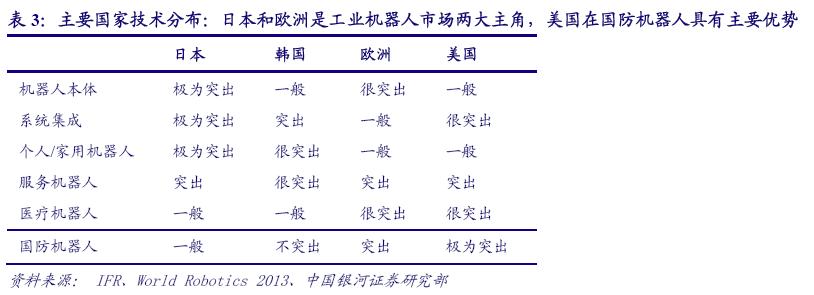

日本和欧洲是全球工业机器人市场的两大主角,并且实现了传感器、控制器、精密减速机等核心零部件完全自主化。

通过满足具有国际性竞争力的汽车、电子/电机产业等企业使用者之严苛的要求,以及销售实绩与专门技能的累积,日本工业机器人产业已经成为全球的领导者。而在经过了日本国内市场激烈的价格竞争后,也获得了国际性的价格竞争力。目前家用机器人也处于优势地位。

欧州工业机器人和医疗机器人领域已居于领先地位。美国积极致力于以军事、航天产业等为背景的开发或创投企业,体现在系统集成领域,医疗机器人和国防军工机器人具有主要优势。

从全球角度来看,目前欧洲和日本是工业机器人主要供应商,ABB、库卡(KUKA)、发那科(FANUC)、安川电机(YASKAWA)四家占据着工业机器人主要的市场份额。2013 年四大家族工业机器人收入合计约为50 亿美元,占全球市场份额约50%。

在机器人系统集成方面,除了机器人本体企业的集成业务,知名独立系统集成商还包括杜尔、徕斯和柯马等。2013 年德国杜尔和意大利柯玛的系统集成业务收入均约为7 亿美元,折人民币100 亿元。

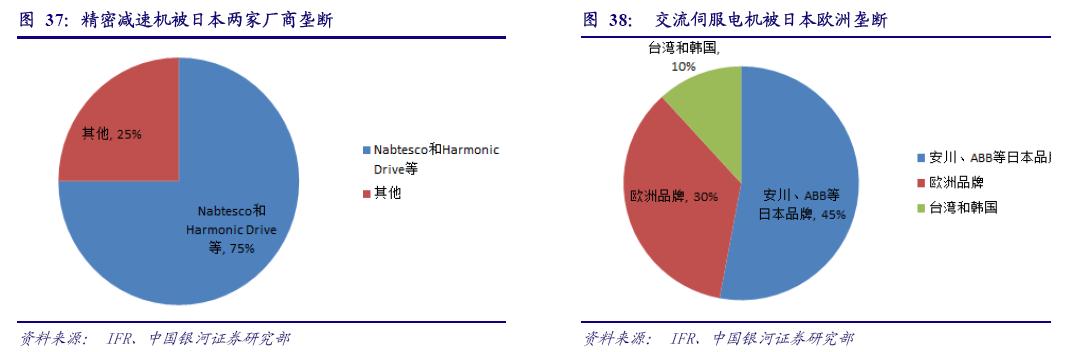

机器人减速机70%以上市场份额由日本纳博特斯克(Nabtesco)和哈默纳科(Harmonic drive)垄断。2013 年纳博的减速器业务收入约为5 亿美元。

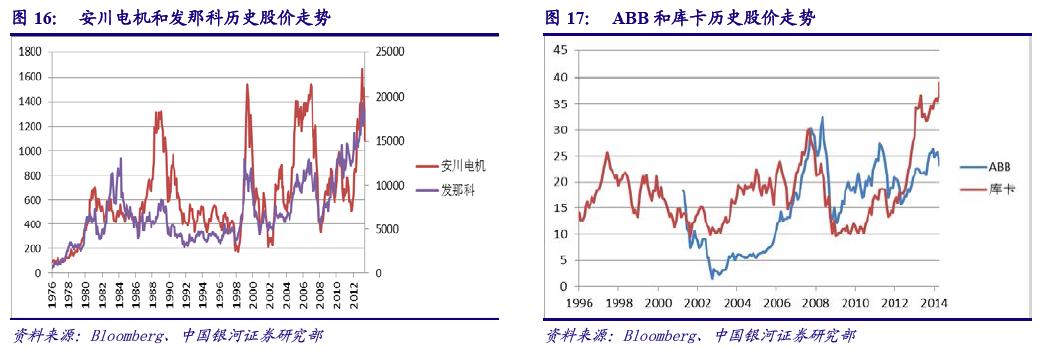

(二)四大家族过去10 年PE 估值水平在20-30 倍左右

工业机器人四大家族:ABB、发那科、库卡、安川电机最初起家是从事机器人产业链相关的业务,如ABB 和安川电机从事电力设备电机业务、发那科从事数控系统业务,库卡一开始则从事焊接设备业务,最终他们成为全球领先综合型工业自动化企业,他们的共同特点是掌握了机器人本体和机器人某种核心零部件的技术,最终实现一体化发展。

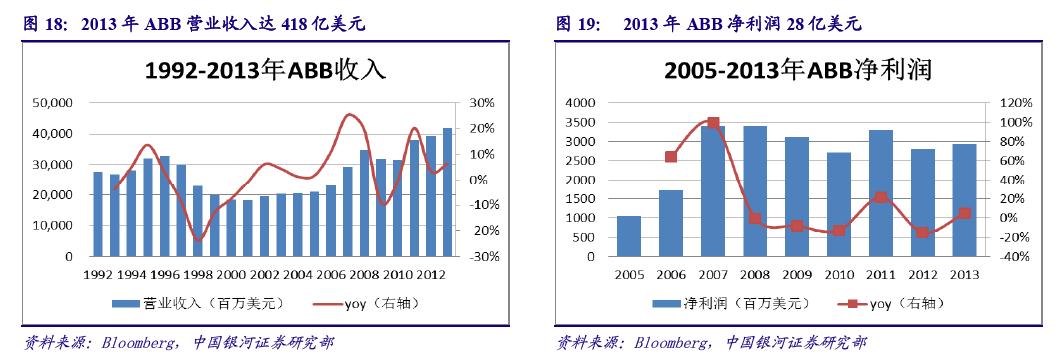

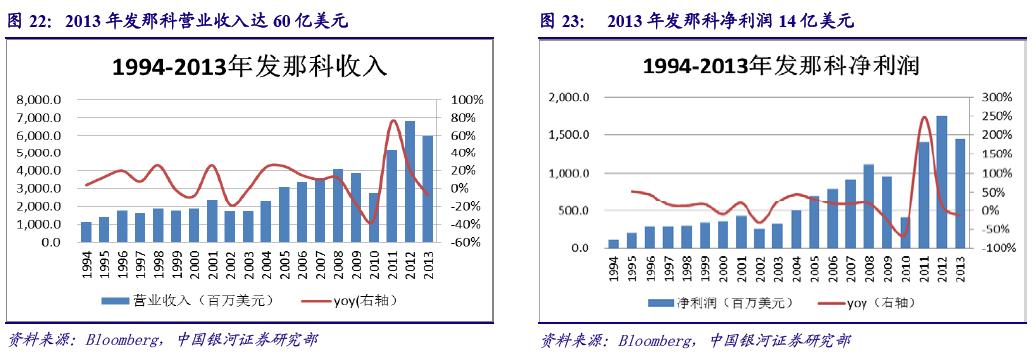

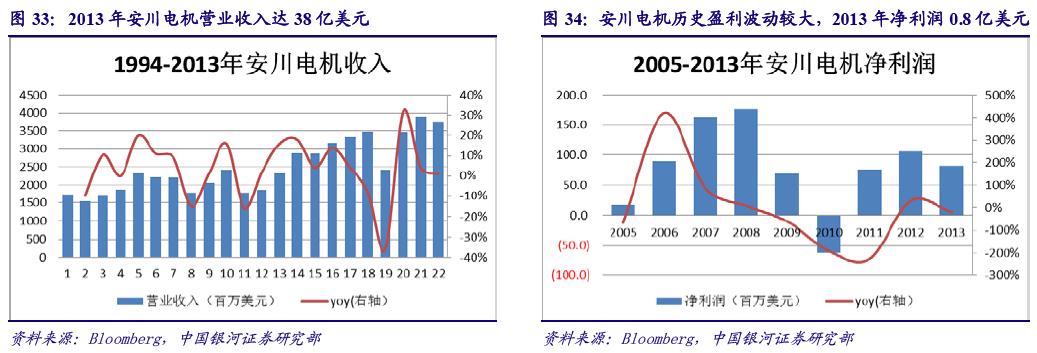

2013 年ABB、发那科、库卡、安川电机收入分别为418、60、24、38 亿美元;净利润分别为28、15、0.8、0.8 亿美元;工业机器人收入均为10-14 亿美元左右,但收入占比差别较大,分别为3%、23%、42%、34%;2013 年末市值分别为610、300、16、24 亿美元。

四大家族除了发那科综合毛利率接近50%,其余毛利率水平基本在25-30%左右。四家净利润水平相差较大,发那科净利率达25%,ABB 为7%,库卡和安川电机仅为2-3%。从历史数据看,过去十年四大家族PE 水平保持在20-30 倍左右。

(三)ABB 电力和自动化技术的领导企业,机器人收入占比5%

1、ABB 是电力和自动化技术的领导企业,收入规模达418 亿美元

ABB 位列全球500 强,是电力和自动化技术的领导企业。ABB 致力于在增效节能,提高工业生产率和电网稳定性方面为各行业提供高效而可靠的解决方案。ABB 的业务涵盖电力产品,电力系统,离散自动化与运动控制,过程自动化,低压产品五大领域。ABB 由两个历史100 多年的国际性企业- 瑞典的阿西亚公司(ASEA) 和瑞士的布朗勃法瑞公司(BBCBrownBoveri)在1988 年合并而来。它与中国的关系可以追溯到上个世纪初的1907 年。

当时ABB 向中国提供了第一台蒸汽锅炉。1974 年ABB 在香港设立了中国业务部,随后于1979年在北京设立了永久性办事处。

截至2013 年末,公司市值约610 亿美元,收入约为418 亿美元,净利润约为28 亿美元。截至2013 年末电力产品、电力系统、离散自动化与运动控制、低压产品、过程自动化产品收入占比分别为22%、19%、21%、18%、20%,每项业务收入占比均在20%左右。

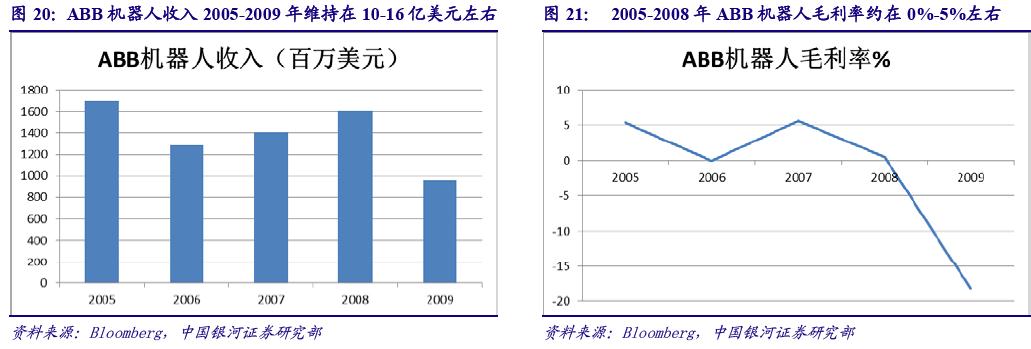

2、ABB 工业机器人本体收入保持在10-16 亿美元左右,收入占比约5%

ABB 机器人业务2009 年收入约为10 亿美元,2005 年-2009 年维持在10-16 亿美元左右,收入占全部收入比重约5%左右。(注2010 年后机器人产品被归类为离散自动化与运动控制。)2005-2008 年公司机器人毛利率约在0%-5%左右,2009 年由于金融危机原因大幅亏损,毛利率-18%。

在众多的机器人生产商中,ABB 作为佼佼者之一,致力于研发、1974 年,ABB 公司发明了世界第一台六轴工业机器人,ABB 生产机器人已有40 年的历史,ABB 已经在瑞典、挪威和中国等地设有机器人研发、制造和销售基地。1994 年,ABB 的机器人开始进入中国,早期的应用主要集中在汽车制造以及汽车零部件行业。随着中国经济的快速发展,工业机器人的应用领域逐步向一般行业扩展,如医药、化工、食品饮料以及电子加工行业。2006 年ABB 全球机器人业务总部落户中国上海。机器人产品在中国的本土化生产,更加凸现了这家国际巨商扎根中国的决心。

凭着ABB 公司多年来强大的技术和市场积累,凭着向客户提供全面的机器人自动化解决方案,从汽车工业的白车身焊接系统,到消费品行业的搬运码跺机器人系统,即以汽车、塑料、金属加工、铸造、电子、制药、食品、饮料等行业为目标市场,产品广泛应用于焊接、物料搬运、装配、喷涂、精加工、拾料、包装、货盘堆垛、机械管理等领域。

3、ABB 机器人优势在运动控制、程序可拓展性强

对于机器人自身来说,最大的难点在于运动控制系统,而ABB 的核心技术就是运动控制。运动控制技术是实现循径精度、运动速度、周期时间、可编程、多级联动以及域外轴设备同步性等机器人性能指标的重要手段。通过充分利用这些重要功能,用户可提高生产的质量、效率及可靠性。

ABB 对运动控制技术的重视由来已久。早在1994 年,ABB 就推出了新一代具有TrueMove和QuickMove 功能的机器人。TrueMove 可确保机器人的运动路径与编程路径严格相符,而不论其运行速度及路径几何形状如何。QuickMove 则是一种独具特色的自动优化型运动控制功能,可确保机器人动作任何时候都达到最高的速度和加速度,从而最大程度缩短周期时间。第二代TrueMove 和QuickMove 功能引入了更精确的动态模型以及优化循径速度和加速度的新方法,进一步提升了ABB 机器人性能。

ABB 一直强调机器人本身的柔性化,强调ABB 机器人在各方面的一个整体性,ABB 机器人在单方面来说不一定是最好的,但就整体性来说是很突出的。比如ABB 的六轴机器人,单轴速度并不是最快的,但六轴联动以后的精度是很高的。

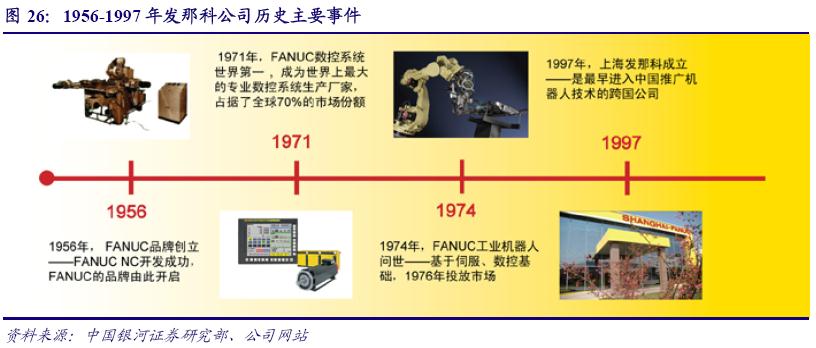

(四)发那科(FANUC)是数控系统起家的工业机器人巨头

1、发那科是全球实力最强大的数控机床制造商之一

日本发那科公司(FANUC)是当今世界上数控系统科研、设计、制造、销售实力最强大的企业之一。1956 年, FANUC 品牌创立。1971年,发那科数控系统世界第一 ,占据了全球70%的市场份额。1976 年发那科公司研制成功数控系统5,随后又与SIEMENS公司联合研制了具有先进水平的数控系统7,从这时起,发那科公司逐步发展成为世界上最大的专业数控系统生产厂家。掌握数控机床发展核心技术的发那科,不仅加快了日本本国数控机床的快速发展,而且加快了全世界数控机床技术水平的提高。

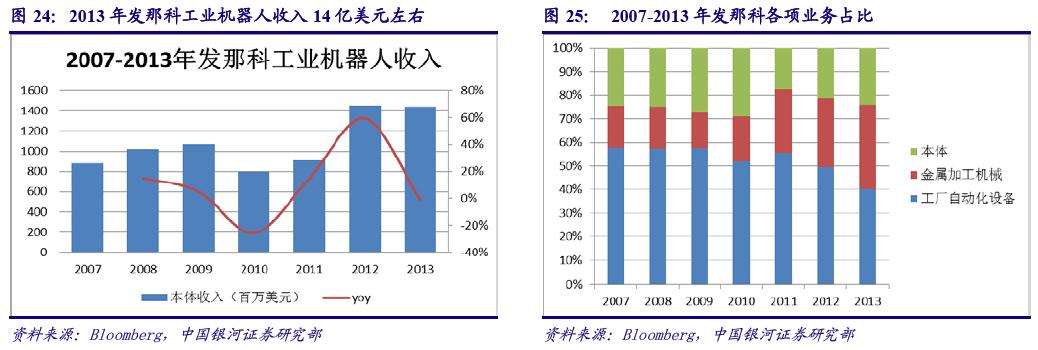

截至2013 年末,发那科公司市值约300 亿美元(注:2014 年6 月1 日市值为400 亿美元),收入约60亿美元,同比下滑7%,净利润约14 亿美元,同比下滑13%。公司一直保持着较高的盈利能力。长期毛利率在40%以上。截至2013 年末,工厂自动化设备、金属加工机械、机器人本体收入占比分别为40%、36%、24%。

2、发那科工业机器人收入约14 亿美元,收入占比24%

发那科工业机器人业务2013 年收入约为14 亿美元。发那科机器人产品广泛应用在焊接、装配、搬运、铸造、喷涂、码垛等不同生产环节,满足客户不同需求。

自1974 年,发那科首台机器人问世以来,发那科致力于机器人技术上的领先与创新,是世界上唯一一家由机器人来做机器人的公司。发那科机器人产品系列多达240 种,负重从0.5公斤到1.35 吨,广泛应用在装配、搬运、焊接、铸造、喷涂、码垛等不同生产环节,满足客户的不同需求。2008 年6 月,FANUC 成为世界第一个突破20 万台机器人的厂家;2013 年,FANUC全球机器人装机量已超33 万台,市场份额稳居第一。

3、发那科机器人优势在标准化编程、操作简单

发那科工业机器人的优势在于:

1)、非常便捷的工艺控制,可以实现对喷涂参数的无级调整,在生产过程中也可修改喷涂参数手腕动作灵活,高加速度,对提高小型工件喷涂节拍非常高效和同类型机器人相比,发那科机器人采用独有的铝合金外壳,机器人重量轻,加速快,日常维护保养方便;

2)、和同类型机器人相比,FANUC 机器人底座尺寸更小,为客户采用更小的喷房提供了更好的解决方案;

3)、发那科机器人的空心手腕可以让油管,气管布置更加便捷,大幅减少了喷房保洁工作量,为生产赢得时间;

4)、发那科机器人独有的手臂设计,让机器人可以靠近喷房壁安装,机器人保证高度灵活生产的条件下也不会与喷房壁干涉

(五)库卡(KUKA)是全球汽车工业中工业机器人领域龙头之一

1、库卡是全球汽车工业中工业机器人领域龙头之一,纯工业机器人公司

库卡集团是由焊接设备起家的全球领先机器人及自动化生产设备和解决方案的供应商之一。库卡的客户主要分布于汽车工业领域,在其他领域(一般工业)中也处于增长势头。库卡机器人公司是全球汽车工业中工业机器人领域的三家市场龙头之一,在欧洲则独占鳌头。在欧洲和北美,库卡系统有限公司则为汽车工业自动化解决方案的两家市场引领者之一。库卡集团借助其 30 余年在汽车工业中积累的技能经验,也为其他领域研发创新的自动化解决方案,例如用于医疗技术、太阳能工业和航空航天工业等。

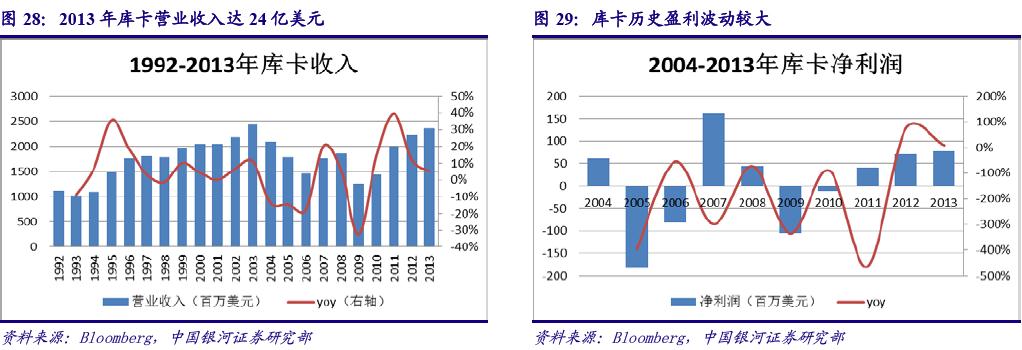

截至2013 年末,库卡公司市值约16 亿美元,收入约24 亿美元,同比增长5%,净利润约0.77 亿美元,同比增长8%。截至2013 年末,公司系统集成业务和工业机器人本体业务收入占比分别为58%、42%。

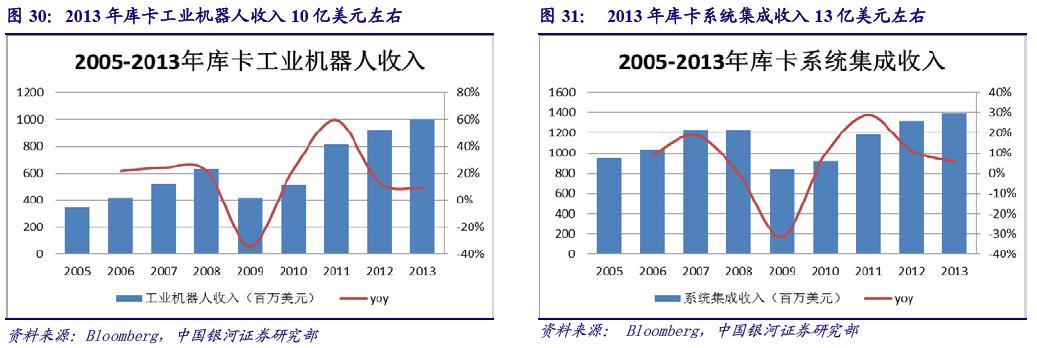

2、库卡工业机器人本体收入10 亿美元,收入占比42%

库卡为纯工业机器人公司,业务包括工业机器人和系统集成,工业机器人业务2013 年收入为10 亿美元、系统集成为13 亿美元。

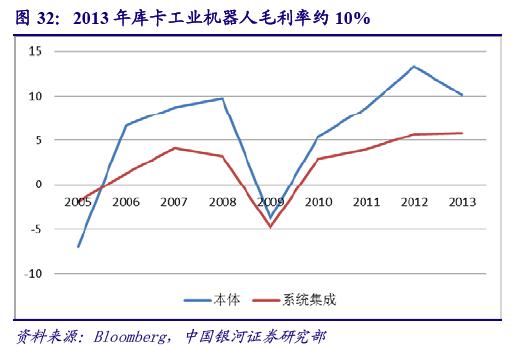

2013 年库卡机器人本体营业毛利率约10%,系统集成营业毛利率为5%。

KUKA 机器人公司在全球拥有20 多个子公司,其中大部分是销售和服务中心。KUKA 在全球的运营点有:美国,墨西哥,巴西,日本,韩国,台湾,印度和欧洲各国。库卡公司工业机器人产量超过1 万台,至今在全球安装了超过10 万台工业机器人。

库卡工业机器人的用户包括通用汽车、克莱斯勒、福特汽车、保时捷、宝马、奥迪、奔驰(Mercedes-Benz)、大众(Volkswagen)、哈雷-戴维森(Harley-Davidson)、波音(Boeing)、西门子(Siemens)、宜家(IKEA)、沃尔玛(Wal-Mart)、雀巢(Nestle)、百威啤酒(Budweiser)以及可口可乐(Coca-Cola)等众多单位。1973 年KUKA 研发其第一台工业机器人,即名为FAMULUS.这是世界上第一台机电驱动的6 轴机器人。今天该公司4 轴和6 轴机器人有效载荷范围达3–1300 公斤、机械臂展达350–3700mm,机型包括:SCARA、码垛机、门式及多关节机器人,皆采用基于通用PC 控制器平台控制。

库卡产品广泛应用于汽车、冶金、食品和塑料成形等行业。KUKA 的机器人产品最通用的应用范围包括工厂焊接、操作、码垛、包装、加工或其它自动化作业,同时还适用于医院,比如脑外科及放射造影。

KUKA 机器人早在1986 年就已进入中国市场,当时是由KUKA 公司赠送给一汽卡车作为试用,是中国汽车业应用的第一台工业机器人。1994 年,当时作为国内汽车龙头企业的东风卡车公司以及长安汽车公司,分别引进了KUKA 的一条焊装线,随线安装的机器人都达数十台,KuKA 机器人开始大批量进入中国。

工业机器人在最初进入中国时,作为技术和资金最为集中的汽车制造业可以说是工业机器人的最主要的使用者,进入2000 年后,工业机器人在其他领域的应用才逐渐开始彼接受。近年来,KUKA 机器人在其它制造领域的应用也越来越广泛,行业覆盖了铸造、塑料、金属加工、包装、物流等,如在中国的烟草行业(包装和码垛应用)以及食品与饮料行业(包装和加工应用),其数量和需求甚至超过了汽车行业。

库卡在上海松江新厂建设面积近2 万平方米,在中国的机器人产能从2010 年1000 台/年增加到了2014 年的5000 台/年。该厂总投资1,000 万至1,200 万欧元,初步每年生产3,000台配备KRC4 通用控制器的QUANTEC 系列机器人。

3、库卡机器人优势在标准化编程、操作简单

作为世界领先的工业机器人提供商之一和机器人领域中的科技先锋,库卡机器人在业界被赞誉为“创新发电机”。KUKA 机器人早在1985 年时,就通过一系列的机械设计革新,去掉了早期工业机器人中必不可少的平行连杆结构,实现真正意义上的多关节控制,并从此成为机器人行业的规范。早在1996 年时,KUKA 机器人就采用了当时最为开放和被广泛接受的标准工业PC-Windows 操作系统作为KUKA 机器人控制系统和操作平台,使得KUKA 机器人成为最开放和标准化程度最高的控制系统,而今也正在逐渐成为全球的标准。KUKA独一无二的6D 鼠标编程操作机构,把飞行器操作的理念引入到机器人操作中,使得机器人的操作和示教犹如打游戏一样轻松方便。此外,KUKA 独特的电子零点标定技术、航空铝制机械本体、模块化控制系统及机械结构等都从本质上诠释了以技术突破和不断创新的宗旨。

KUKA 码垛机器人的显著特点是速度快,因为机器人的手臂采用高分子碳素纤维材料制造而成,既满足机器人手臂在高速运行过程中对刚度的特殊需求,又可以大幅度提高机器人本身的动惯性能以及加速能力。机器人控制器采用和标准机器人完全相同的标准,另外,码垛专用的软件功能包KUKA.PalletLayout,KUKA.PalletPro,KUKA.PalletTech可以根据客户要求提供非常轻松的码垛应用和编程环境。

(六)安川电机(Yaskawa)是有近百年历史的专业电气厂商

1、安川电机是有近百年历史的专业电气厂商

安川电机株式会社创立于1915 年,公司是有近百年的历史专业电气厂商。公司AC 伺服和变频器市场份额位居全球第一。安川电机目前主要包括驱动控制,运动控制,系统控制与机器人四个事业部。截至2013 年末,安川电机公司市值约32 亿美元,收入约38 亿美元,同比下滑8%,净利润约0.8亿美元,同比下滑20%。截至2013 年末,公司运动控制、工业机器人、系统工程和驱动控制四项业务收入占比分别为47%、36%、12%和4%。

作为技术创新的倡导者,安川不断把用户需求融合到技术及产品的开发当中,公司秉承i3-Mechatronics,即Integrated(整合)、 Intelligent(智能)、Innovated(创新)的企业理念,以机电一体化产品及前沿运动控制技术活跃于全球工业领域的舞台,为超高速、超精密控制做出贡献。

“现在一条自动化生产线需要的不仅仅是伺服驱动,同时也需要机器人和变频器,所以安川电机的定位决不是单个产品的供应商,而是在运动控制核心技术和产品的基础上,为客户提供更高附加值的整体解决方案。

安川的运动控制事业部通过丰富的Drive(驱动)、Motion(运动)、Controller(控制)产品组合,为从一般工业机械到高精度机床机械,提供高性能、高生产率的解决方案。其中,变频器占30%,伺服占70%。

世界上最活跃的安川工业用机器人“莫托曼”(MOTOMAN),是在半导体工业中受到高度评价的超级机电产品。公司给它们增加系统工程技术,提供最佳的解决方案。安川的机器人里面的控制用的是伺服,因此具有非常好的性能。截至2011 年,公司机器人累计销售量超过23 万台。

安川是以系统工程开始起家的,是从系统产品发展起来的。安川拥有先进的系统工程技术,可以满足大规模的车间及公共事业设备的时代需求,为当代社会实现便利的生活提供广泛的解决方案。

安川的变频器事业部作为驱动器的专业专家,为客户提供丰富的产品和解决方案。安川变频器拥有从通用到专用的丰富的系列产品,这些产品广泛地活跃在节能以及机械自动化领域。并且能够针对客户从工业到民用的各种各样的需求,提供最佳解决方案。

2、安川电机工业机器人收入13 亿美元,收入占比36%

安川电机工业机器人业务2013 年收入为13 亿美元,同比增长4%,收入占比36%。2013年公司机器人毛利率约为8%,高于公司整体毛利率水平4%。

安川电机自1977年安川电机年研制出第一台全电动工业机器人以来,已有30 多年的机器人研发生产的历史,旗下拥有Moto man 美国、瑞典、德国以及Synetics Solutions 美国公司等子公司。

安川电机具有开发机器人的独特优势,作为安川电机主要产品的伺服和运动控制器是机器人的关键部件。自1997 年,运用安川特有的运动控制技术开发出日本首台全电气式工业用机器人“MOTOMAN”以来,安川电机相继开发了焊接、装配、喷涂、搬运等各种各样的自动化作业机器人,并一直引领着国内外工业机器人市场。其核心的工业机器人产品包括:点焊和弧焊机器人、油漆和处理机器人、LCD 玻璃板传输机器人和半导体晶片传输机器人等。是将工业机器人应用到半导体生产领域的最早的厂商之一。

多功能机器人Motoman 是以“提供解决方案”为概念,不断生机勃勃前进着的安川电机机器人产品系列在重视客户间交流对话的同时,针对更宽广的需求和多种多样的问题提供最为合适的解决方案,并实行对FA.CIM 系统的全线支持。

截至2011 年3 月,本公司的机器人累计出售台数已突破23 万台,活跃在从日本国内到世界各国的焊接、搬运、装配、喷涂以及放置在无尘室内的液晶显示器、等离子显示器和半导体制造的搬运搬送等各种各样的产业领域中。

安川电机常州工厂于2012 年7 月25 日动工,2013 年6 月投产。起初,常州工厂的生产能力设定为每年6000 台,但是随着市场对产业机器人的需求猛增,安川电机决定把在华产业机器人生产规模倍增至1.2 万台,投资额也从17 亿日元增加至40 亿日元。

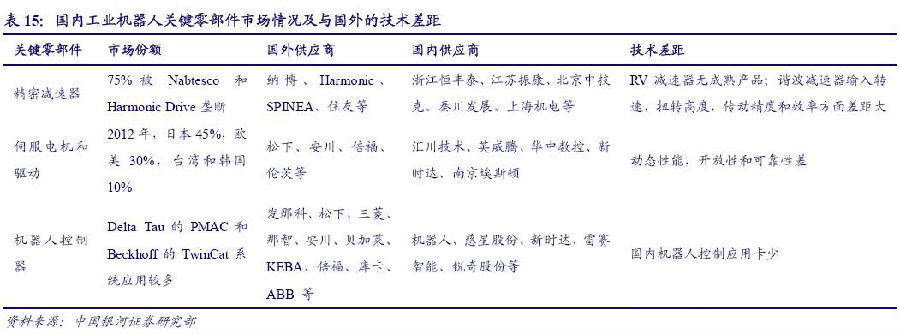

(七)机器人核心零部件技术外资被垄断

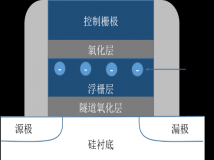

精密减速机、交流伺服电机及控制器是机器人最核心的零部件,三部分分别占成本比重为30%、25%和10%左右。其中,精密减速器是工业机器人可靠、精确运行不可或缺的零部件。与通用减速器相比,机器人关节减速器要求具有传动链短、体积小、功率大、质量轻和易于控制等特点。目前全球机器人行业,75%的精密减速机被日本的纳博(Nabtesco)和HarmonicDrive 两家垄断(业界俗称RV 减速机和谐波减速机),其中纳博在工业机器人关节领域拥有60%的市场占有率。交流伺服电机目前主要厂商为欧系的伦茨,Lust,博世力士乐等,以及日系的安川、松下、三菱等公司。欧系电机及驱动部件过载能力,动态响应好,驱动器开放性强,且具有总线接口,但价格昂贵。日系品牌其价格相对降低,但动态响应能力较差,开放性较差,且大部分只具备模拟量和脉冲控制方式。2012 年,安川、ABB 等日本品牌占45%份额,欧美品牌占30%份额,台湾和韩国占10%份额。

控制器一般由机器人厂家自主设计研发。控制器最为重要的是其运行的软件模块,通过动力学算法控制机器人的动作和响应各种信号,进行人机交互,实现高精度的运动和定位。目前国外主流机器人厂商的控制器均为在通用的多轴运动控制器平台基础上进行自主研发。目前通用的多轴控制器平台主要分为以嵌入式处理器(DSP、POWER PC)为核心的运动控制卡和以工控机加实时系统为核心的软PLC 系统,其代表分别是Delta Tau 的PMAC 卡和Beckhoff 的TwinCAT系统。

(来源:银河证券 6月19日 股权投资论坛)

#p#副标题#e#三、中国工业机器人现状:2013年进入产业元年

(一)2013 年中国工业机器人进入产业元年,销量增速达60%

IFR 统计,2013 年中国市场销售36560 台工业机器人,占全球销售量的五分之一,同比增幅达60%,取代日本成为世界最大工业机器人市场。预计本体产值约90 亿元,本体加集成市场规模约270 亿元。2010 年开始中国工业机器人需求激增,新安装工业机器人为14980 台,2011 年达到22577台,同比增长50.7%;2001 年至2012 年期间,中国工业机器人的销售量以年均40%左右的速度高速增长,而同期世界机器人市场销量复合增长率为10%。

保有量方面,2001-2013年中国工业机器人年累计安装量几乎都以超过30%的速度增长,从2001年的1630台发展到2013 年的13万台,即便是受金融危机影响的2009 年,中国工业机器人累计安装量增长率也达到17%。截至2013 年,中国占全世界正在服役工业机器人总量达10%。

(二)全球产业转移助力中国工业机器人快速发展

1、机器人行业发展五个阶段

结合发达国家工业机器人行业发展历程,机器人行业发展可以划分为五个阶段:技术准备期、产业孕育期、产业形成期、产业发展期和智能化时期五个阶段。美日欧机器人产业已完成前四个阶段,目前处于智能化时期,而中国机器人产业还处于孕育期。

2、机器人行业发展与产业升级相关

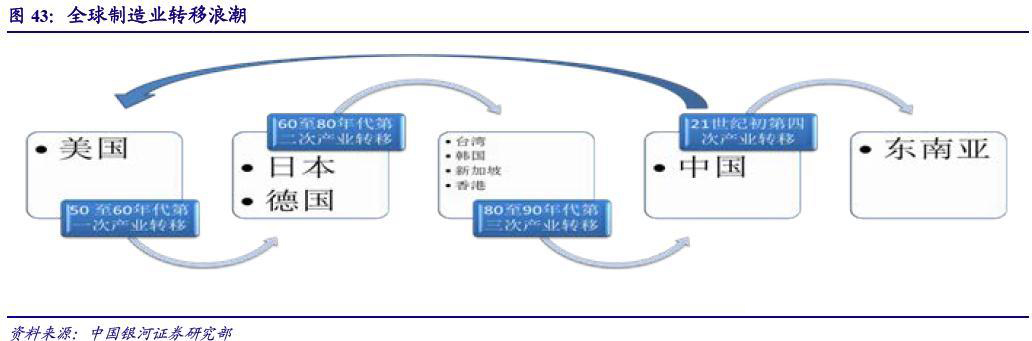

全球范围内出现过三次较大规模的产业转移事件:

第一次在50 至60 年代,美国将钢铁、纺织等传统产业向日本、德国这些战败国家转移。

第二次在60 至80 年代,日本、德国向亚洲“四小龙”和部分拉美国家转移轻工、纺织等劳动密集型加工产业。

第三次在80 年代初,欧美日等发达国家和亚洲“四小龙”等新兴工业化国家把劳动密集型产业和低技术型产业向发展中国家转移,于是自90 年代开始,中国逐渐成为第三次世界产业转移的最大承接地和受益者。

劳动密集型产业会从成本高的地方转向成本低的地方,伴随着发展中国家人口红利的消失,劳动成本不断增加,机器人替代人工将是大势所趋,而这也可能导致制造业部分回归美国本土。然而,由于很多制造业产业链都在中国,因此很难全部转移出去。产业升级的动力将助力机器人市场发展,未来我国有希望出现几家大型本体机器人企业。

(三)参考日本经验,我国工业机器人需求进入加速临界点

20 世纪60年代末日本经济处在高速发展期,年均增长率达到11%,经济的快速发展也加剧了日本劳动力严重不足的困难。1967 年,日本川崎重工从美国引进机器人及其技术,并于1968 年研制出第一台日本产“Unimate”机器人。

经过一系列的消化、吸收和创新过程,日本工业机器人很快从60 年代的摇篮期进入了70年代的实用期。1980 年被称为日本的“机器人普及元年”,日本开始在各个领域推广使用机器人,1980-1991年为日本机器人产业的第一次繁荣期,1991 年日本机器人生产额达到其历史第一个峰值6003 亿日元;1992-2000 年为日本机器人产业的平稳发展期,并在90 年代后期由于出口拉动,日本出现历史上第二次机器人热潮,出货额于2000 年达到第二个峰值6475 亿日元;2001 至今,由于日本经济的缓慢复苏以及出口的大幅拉动,日本工业机器人景气度回升,出货额于2006 年达到历史最高值7303 亿日元。

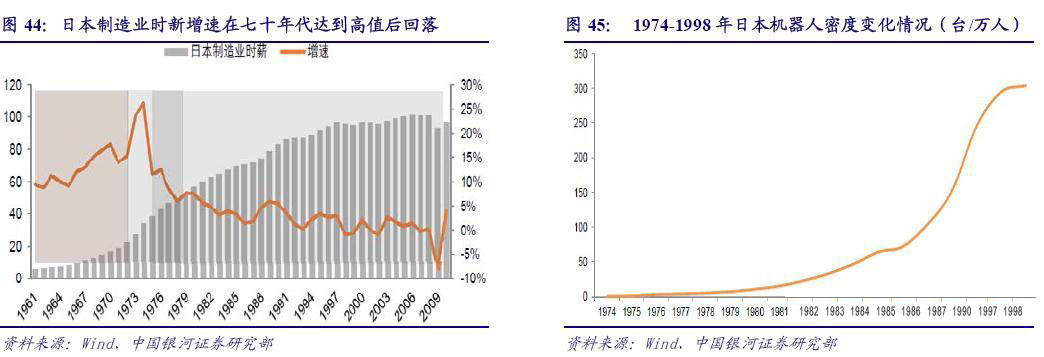

在80 年代初期以前,日本工业机器人处于爆发性增长的初级阶段,1970 年日本工业机器人产量为1350 台,到1980 年产量为19843 台,CAGR在31%,保有量从1974 年的1000台增长至1980 年的14250台,CAGR 在31%。

1980-1991 年为日本工业机器人的内生增长阶段。80 年代前后日本经济高速增长,日本国内制造业劳动力人口供给紧缺(日本制造业就业人数年均增速:1960-1973 年3.30%,1973-1992年0.44%,1992-2002 年-2.47%),制造业工资大幅上涨。在此背景下,日本政府一方面在经济上采取积极的扶持政策,鼓励发展和应用机器人,另一方面也进一步激发了企业从事机器人产业的积极性。

日本制造业薪酬在上世纪六十年代开始加速上升,并在七十年代增速达到最高值,之后逐步回落。我们根据制造业薪酬的变化速度,将历史数据分为几个区间,来考察不同时间段内机械行业增速变化与薪酬增速的相关性。按照制造业薪酬增速的不同,我们划分1961 年-1972年、1972 年-1974 年、1974 年-1981 年和1981 年-2008 年四个区间进行考察。我们可以发现从1961-1974 年期间制造业薪酬保持高速增长并超过产出值复合增速,从而对企业利润造成挤压。

在80 年代进入高速发展期,1980-1990 年间,日本工业机器人销量复合增长率接近25%。究其原因我们认为主要有以下几个方面:1)日本从70 年代开始面临严重的劳动力短缺,每年的人口增长率在1.1%左右,而劳动力的增长速度却始终停留在0.7%。为了满足国民经济3%的增长要求,提高生产效率成为日本经济发展必经之路。2)日本自80 年代起就采用推动工业机器人普及和促进研究与发展的多方面鼓励政策。3)工业机器人可以代替劳动者从事可能危害身体健康的劳动,避免了大量的工伤事故和职业病,受到企业的广泛欢迎。

回顾日本工业机器人产业发展历史我们发现,机器人需求加速临界点可能会在制造业劳动力供给紧张导致人工工资持续上涨并超过单位产出增速,造成企业利润侵蚀的时点打开。

中国现阶段国情与日本70 年代初期在经济、人口、国家政策、国际环境和市场普及程度上都极为相似。中日两国GDP增速均放缓;中国核心制造业地区人均GDP 约为1 万美元,日本人均GDP 为0.97 万美元;人口增速均低于1%,都面临着劳动力短缺和制造业用人成本上升;两国分别支持、引导和支持、鼓励工业机器人行业发展;均有本币升值的压力,抑制了出口导向型的制造企业;工业机器人在制造业中的平均密度分别为21 台/万人和32 台/万人。

我们预计在“十二五”时期经济结构转型和产业升级的促进下,我国已到达机器人需求加速临界点,企业面临提高生产率以保持竞争力和降低人工成本的双重压力,这为工业自动化装备发展提供了良好契机。

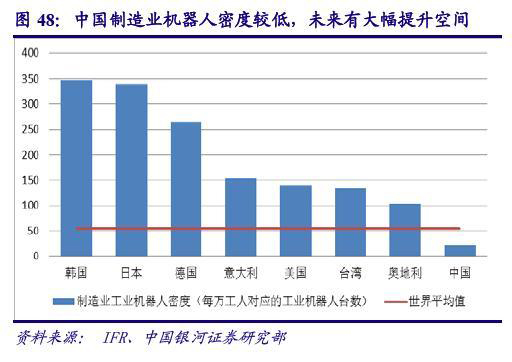

(四)中国工业机器人密度仅为全球2/5水平,有大幅提升空间

当比较不同国家多用途工业机器人的分布情况时,表示总数的机器人库存量有时造成误导性的度量。考虑到各个国家制造业规模的差异,使用机器人密度指标会更好。机器人密度指标是指在制造业或在汽车行业或在“通用行业”(不包括汽车行业),每雇用10,000 人中多用途工业机器人的数量。

2012 年,韩国再次达到了全球最高的机器人密度。每10,000 名员工中有396台工业机器人投入营运。其原因是近年来持续大量的安装机器人。日本的机器人密度停滞在332个台,德国持续增加至273 台。在45 个被调查国家中有11个国家机器人密度在103(加拿大)和164(瑞典)之间,6 个国家在60(捷克)到84(荷兰)之间。

其他国家,特别是新兴市场,机器人密度都低于世界平均水平。2012 年世界机器人密度平均为每1 万名员工有58 台机器人。其中,欧洲为80 台,美洲为68 台,亚洲为48 台。相比发达国家,我国制造业机器人密度(即每万个工人对应的工业机器人安装数量)还非常低,只有21,不仅不能与发达国家相比,还低于全球55 的平均水平,未来有大幅提升空间。

(五)三大驱动因素刺激中国工业机器人需求

参考日本经验,我国工业机器人未来10年需求进入加速临界点,存在三股力量来驱动这个市场:经济结构转型的“推力”;人口构成造成未来劳动力短缺与制造业用人成本趋势性上升的“拉力”;政府政策扶持的“催化力”。

1、经济结构转型构成工业机器人市场发展基础力量

据经济学家对先行工业化国家工业化进程的研究表明,一国人均GDP 超过 5000 美元时该国家通常进入工业化中后期阶段。2011 年我国人均GDP 已超过5000美元,达到5444 美元,2012 年更是达到6180美元。2002-2012 年我国人均GDP 的增速保持在10%以上,增速的中位数为17%。根据上述研究,我国目前处于工业化中后期阶段。转变经济增长的动力、提高效率、鼓励技术创新是必然的选择。中国制造业经过改革开放三十年来的发展,已经具备规模优势和技术基础,产业资本也比较充足,涌现出了个别具备国际竞争力行业,如通信业。但是众所周知,中国制造业“大而不强”,为了必然要在经济转型中升级,工业机器人从诞生之来就旨在提高制造业效率、提高产品质量,从而降低整体成本。因此,经济结构转型的“推力”是国内工业机器人市场发展的基础力量。

2、“双拐点”将致劳动力成本快速上升

回顾中国近二十年的经济发展,农村劳动力转移和人口红利相互叠加为制造业提供了大量的廉价劳动力。而今天,刘易斯拐点隐现和人口红利逐渐减弱,导致传统依赖廉价劳动力成本的发展模式受到挑战,从而促进了制造业转型期对机器人的需求:一方面,劳动力价格上升给企业带来直接成本压力,促使企业使用机器替代人工;另一方面,劳动力价格上升预期也推动企业推动机器普及和提升来规避未来劳动力价格继续上升的风险。

3、国家政策支持自动化行业发展

自动化装备产业是为国民经济各行业提供技术装备的战略性产业,是先进制造业的基础,是各行业产业升级、技术进步的重要保障和国家综合实力的集中体现。为此,国家出台了一列扶持该行业发展的重大政策。财政部公示2012 年智能制造装备项目拟支持单位名单,共有64 个项目入围,其中相关的上市公司项目达到9 个。过去一直是口号支持,现在财政部拿出真金白银直接补贴采购智能装备的企业和制造商,将政策落到实处,有利行业发展。工信部12 月30 日发布了《关于推进工业机器人产业发展的指导意见》,主要目标是到2020年,形成较为完善的工业机器人产业体系,培育3-5 家具有国际竞争力的龙头企业和8-10 个配套产业集群;工业机器人行业和企业的技术创新能力和国际竞争能力明显增强,高端产品市场占有率提高到45%以上,机器人密度(每万名员工使用机器人台数)达到100 以上,基本满足国防建设、国民经济和社会发展需要。

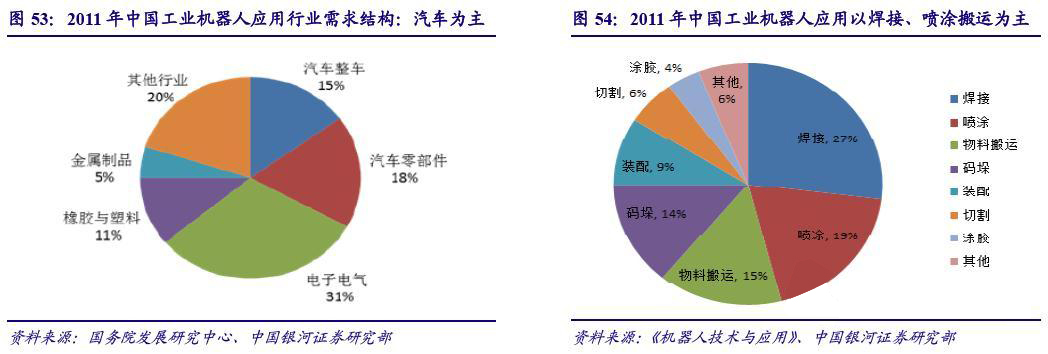

(六)中国工业机器人需求由汽车工业向一般工业快速普及

国内工业机器人使用仍较多集中于汽车行业。就全球平均水平来看,汽车行业的应用约占工业机器人总量的40%,随着市场对机器人产品认可度的不断提高,机器人应用正从汽车工业向一般工业延伸。和全球工业机器人市场类似,过去由于机器人造价偏高,很多行业没有进入;然而近年来,电子电气、橡胶、食品饮料等行业的机器人装备率呈上升趋势。我们认为,需求结构中非传统应用行业,尤其是防御性行业(消费)比例的提高,可以在一定程度上减小需求的波动性、增强机器人行业的抗周期性。

我国工业机器人的下游应用中,2012年,汽车及其零配件占据工业机器人下游行业约46%的份额,达到11870台,同比小幅增长6%,因此未来汽车及零部件的增长对我国工业机器人的新装机量起重要作用。中汽协预计,至2015 年,自主及合资品牌规划产能将达到2578 万台,较2012 年的1777 万台增长了801万台,而我们认为未来三年汽车固定资产仍能保持15%以上的增速。这为汽车行业工业机器人的需求奠定了良好基础。

目前我国汽车零部件的自动化比例较低,在生产环节还大量使用人工。截止2012 年底生产汽车零部件的产业工人数量达到253.34 万人,远高于生产整车的产业工人107 万人,这说明在汽车零部件生产过程中,机器人使用比率较低。通过我们的调研发现,很多汽车零部件生产商已经开始更换自动化生产线,由于机器人在汽车零部件使用比率较低,未来空间巨大。

随着市场对机器人产品认可度的不断提高,机器人应用正从汽车工业向一般工业延伸。从产品应用领域来看,工业机器人主要应用在汽车工业、电子制造、化学及塑料橡胶、工业机械以及金属制品等领域。汽车工业是国内工业机器人最大的应用市场。

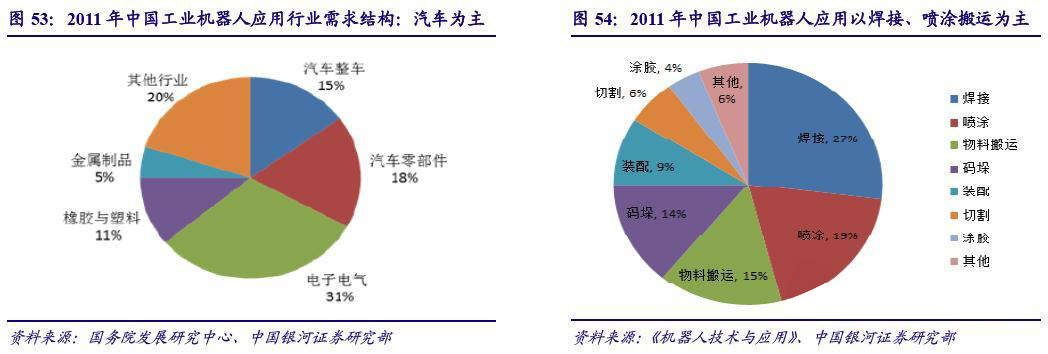

和全球工业机器人市场类似,我国的工业机器人的三大主要种类为焊接、搬运、喷涂,三大应用行业为汽车及零部件、电子电器和化工(塑料和橡胶),只是所占比例略有不同。近几年,除汽车工业外,电子、物流等行业的机器人安装数量增长也很快。

电子成为目前增长最快的下游行业,2012年增速超过30%。 随着2013年外部经济环境的温和回升,汽车、电子等下游产业升级的直接拉动,并伴随着市场参与者日益增多,工业机器人这一曾经的概念产品,如今已逐步有迈入爆发季之势,未来三年,工业机器人市场增速将保持在20%的水平。

从下游的应用类型来看,目前国内使用最多的是焊接机器人。销量由2005 年的1287 台增至2011 年的11212 台,复合增长率达43.4%,这表明国内焊接工艺对自动化或智能化装备需求很旺盛。搬运/上下料机器人安装量近几年增长缓慢,主要是因为其下游塑料成型行业的投资逐步下滑,相关需求减少所致。但是搬运类机器人中的码垛机器人需求增长突出,过去5 年的复合增长率超过40%。此外,主要应用于电子电气行业的装配机器人和洁净机器人过去几年的增长也很快。(来源:银河证券 6月19日 股权投资论坛)

四、中国工业机器人行业产业链分析:上中游被垄断,从下游往上突破

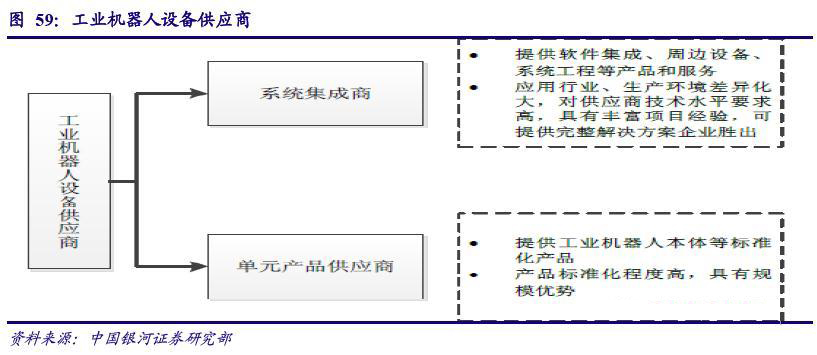

(一)机器人产业链由上游零部件、中游本体、下游系统集成组成

工业机器人产业链由零部件企业、本体企业、代理商、系统集成商、最终用户构成。通常,本体企业设计本体、编写软件,采购通过代理商销售给系统集成商,系统集成商直接面向终端客户。有的本体企业和代理商也会兼做系统集成商。本体是机器人产业链的核心。

按照提供产品的差异区分,行业内企业可分类为单元产品供应商和系统集成商两类。工业机器人的下游应用领域广泛,需求千差万别。而机器人商业化的前提是产业化、规模化。单元产品供应商负责生产机器人本体,产品具有较高开放性、标准化程度高,可批量化生产。系统集成商则根据下游客户的需要,将单元产品组成可实现的生产系统,起着供需双方桥梁的作用。

单元产品是机器人产业发展的基础,系统集成商是机器人商业化、大规模普及的关键。系统集成(软件集成、周边设备、系统工程等)市场规模按照国际经验是机器人本体的3-5 倍。

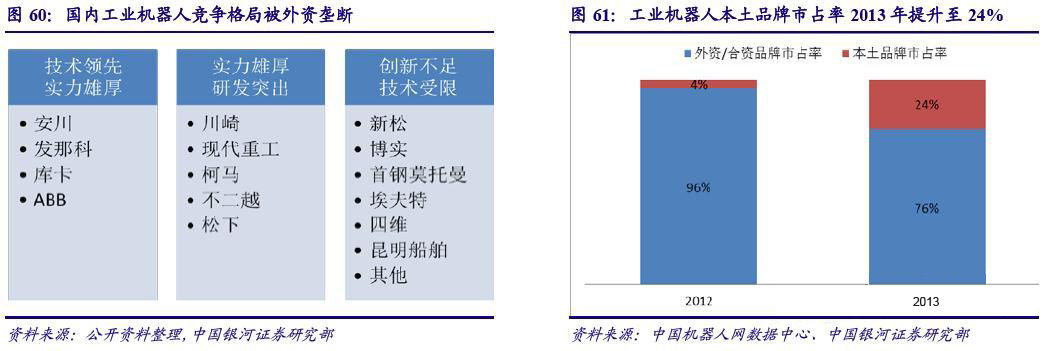

(二)我国工业机器人产业被国外品牌垄断

2012 年中国工业机器人销量26902 台,其中本土品牌机器人销量仅1112台,独资及合资品牌销量高达25,790 台,市占率分别为4%和96%。2013 年我国本土品牌市场份额获得大幅提升,2013 年中国工业机器人销量3.7 万台,本土品牌销量达到9000 台,较2012 年增长超过8 倍,本土品牌市场份额达到24%。中国机器人本体制造企业共35 家,其中内资企业26 家。2012 年国内企业年产量均小于500 台。

2012 年,中国工业机器人市场销量占据前十位的仍以国外品牌为主。其中,发那科3900台,安川3850 台,库卡3470台,ABB3200台,OTC 2000 台,松下1600 台,川崎、那智和现代三家厂商的销量均为1000 台左右。2012 年国内机器人市场表现最佳者为启帆工业机器人有限公司,销量达400 台,紧随其后的依次为安徽埃夫特200 台,上海沃迪200 台,广州数控170台,沈阳新松80台。

之所以出现这种竞争格局,一方面是因为国内工业机器人生产受制于基础工业的差距,在机器人关键零部件伺服电机、减速器、控制器等上自主生产能力较弱,核心零部件需要进口导致成本优势不明显;另外一方面是因为国内工业机器人大部分用于汽车行业,而大的汽车企业会和特定的国外机器人厂商绑定,导致国内机器人竞争优势不明显。

(三)目前我国已生产出部分关键零部件,形成了一批具备研发和生产能力的企业

我国工业机器人的研究开始于上世纪70年代,至80 年代初期主要集中在理论研究。80年代中期,发达国家开始大量应用工业机器人,政府开始注重对机器人的研究支持,1985 年将机器人列入科技攻关发展计划。90 年度我国企事业单位研制出平面关节型装配机器人、直角坐标机器人、弧焊、点焊机器人及自动引导车等7 种工业机器人产品;90 年代末,建立了9 个机器人产业化基地和7 个可研基地,包括沈阳自动化研究所的新松机器人公司、哈尔滨博时自动化设备有限责任公司、北京机械工业自动化研究所机器人开发中心等,经过20 多年的发展,目前我国已生产出部分关键零部件,开发出了弧焊、点焊、码垛、装配、注塑、冲压和喷涂等工业机器人,也形成了一批具备研发和生产能力的企业。

(四)产业链上游:减速机等核心零部件制约国内机器人成本

从机器人成本上来看,本体的机械结构占比在30%左右,超过50%的部分来自于伺服系统和减速器这种关键零部件,它们决定了产品的性能、质量以及价格。然而受制于基础工业的差距,在机器人关键零部件伺服电机、减速器、控制器等上自主生产能力较弱,需要进口,因而削弱了国产机器人本体的成本优势。

工业机器人共4 大组成部分,分别为本体,伺服系统,减速机,控制器。国产机器人本体成本远高于国外同类产品,特别是核心零部件减速机,国内企业购买减速机的价格是国外企业的价格的将近5 倍。伺服电机、控制器等关键零部件价格也显著高于国外同类产品。

工业机器人关键零部件主要包括精密减速机、高性能交直流伺服电机和控制器。机器人产品对零部件的专业性要求强,由于我国在基础工业方面落后,使得在关键零部件上在精度、成本等方面与国外存在一定差距,为了生产符合标准的机器人,必须进口相应的关键零部件,关键零部件的价格制约了国产机器人量产化。

国内外技术差距最大的是减速机和伺服电机。关键零部件决定了产品的性能、质量及价格,是机器人产业发展必不可少的一环。2013 年12 月30 日工信部发布《关于推进工业机器人产业发展的指导意见》,强调要在核心技术及零部件上实现突破。

目前全球机器人行业,75%的精密减速机被日本的纳博特斯克(Nabtesco)和哈默纳科(HarmonicDrive)两家垄断(业界俗称RV 减速机和谐波减速机),其中Nabtesco 在工业机器人关节领域拥有60%的市场占有率。国内还没有能够提供规模化且性能可靠的精密减速机的企业。导致国内机器人成本较高,以安川Moto165 公斤点焊机器人为例,6 台精密减速器的总价值约为2.1 万元,占整机成本的12%;而同类型的国内产品,6 台精密减速器的成本约为9.1 万,占整机成本的比例为31%。精密减速器成为制约降低国产工业机器人成本的第一因素。

基于此,国内一些企业在精密减速机方面的研发正在稳步推进,江苏绿的、浙江恒丰泰、江苏振康、北京中技克美等都先后推出了自己的机器人关节减速器,秦川发展则在1998 年就研制出了RV 减速器样机。2009年,秦川发展在原有的250AII 减速器基础上进行了优化设计和改进,使产品在性能、可靠性和性价比等方面更具有竞争力。另外,上海机电则通过增资控股日本纳博的方式引进国外先进精密减速器技术。双方将逐步在上海建设研发生产基地,将在中国生产中低端的精密减速器。

伺服电机的主流供应商有日系的松下、安川和欧美系的倍福、伦茨等,国内汇川技术等公司也占据一定的市场份额。控制器的主流供应商包括美国的Delta Tau 和Gail、英国的TRIO和中国的固高、步进等公司。相对于减速器,伺服电机和驱动器市场未形成主要厂商垄断现象,而且几大国际厂商在中国也建立了分工厂,供应充足,产品价格相对合理。另外,国内的一些公司在伺服电机和驱动器领域也有所建树,产品质量正在追赶国际广商,占据了一定的市场份额。

国内上市公司中,南京埃斯顿(拟上市)、汇川技术、英威腾、华中数控、新时达等公司的业务覆盖伺服系统产品的生产。在运动控制领域,机器人、锐奇股份、慈星股份、新时达、雷赛智能(拟上市)等上市公司则有所涉足。

(五)产业链中游:本体核心技术外资品牌被垄断

由于关键零部件依赖进口,机器人整体成本很难降下来,这样在和技术成熟的国外厂商竞争时,并不具备价格优势。成本比国际巨头高,而性能却比较差,导致客户的认可度并不是很高,而这也就造成了目前外资品牌在我国机器人市场中占绝对主导地位的现状。

2012 年国内26092 台工业机器人销量中,四大工业机器人巨头销量为14470台,占比53.8%。外资品牌占据主导地位,使国产机器人企业发展处于被动挨打的地位。2013 年,库卡、ABB 等外资企业突然掀起价格战,将出口至中国的机器人价格调低了20%-30%。这种举措无疑给国内机器人企业带来比较大的打击。与此同时,一些具有一定规模实力的制造企业,比如富士康、比亚迪等企业都自行研发和生产机器人,也给国产机器人企业带来压力。根据工信部《关于推进工业机器人产业发展的指导意见》,到2020 年,要建立完善的智能制造装备产业体系,产业销售收入超过3 万亿元,实现装备的智能化及制造过程的自动化。随着相关投资与补贴的逐步落实,将带动工业机器人产业快速发展。

此外,上海、江苏、浙江、广东、重庆等地都将机器人产业作为重点发展对象。以上海为例,2013 年4 月上海机器人产业园获批,计划实现机器人为主的智能装备制造产业链集群。该园区到2017 年要引进国内外机器人制造相关企业机构600 家,计划招商引资额度达到200亿元,力争成为中国智能装备制造业的示范基地。

目前涉足或准备涉足的机器人本体生产的上市公司包括新松机器人、锐奇股份、新时达、软控股份、亚威股份、巨轮股份等,非上市公司则主要有广州数控、安徽埃夫特等。

(六)产业链下游:国内系统集成商依靠本土优势发展迅速

1、国内的机器人企业多为系统集成商

从国内产业链来看,受制于基础工业的差距,机器人关键零部件伺服电机、减速器、控制器等自主生产能力较弱,机器人单元产品技术壁垒较高,处于金字塔顶端,属于卖方市场。目前我国众多企业集中在机器人系统集成这一块。

所谓系统集成,就是通过结构化的综合布线系统和计算机网络技术,将各个分离的设备、功能和信息等集成到相互关联的、统一和协调的系统之中,使资源达到充分共享,实现集中、高效、便利的管理。

相较于机器人本体产品供应商,机器人系统集成供应商还要具有产品设计能力、项目经验,并在对用户行业深刻理解的基础之上,提供可适应各种不同应用领域的标准化、个性化成套装备。从产业链的角度看,机器人本体(单元)是机器人产业发展的基础,而下游系统集成则是机器人商业化、大规模普及的关键。本体产品由于技术壁垒较高,有一定垄断性,议价能力比较强,毛利较高。而系统集成的壁垒相对较低,与上下游议价能力较弱,毛利水平不高,但其市场规模要远远大于本体市场。

目前,国内的机器人企业多为系统集成商。根据国际经验来看,国内的机器人产业发展更接近于美国模式,即以系统集成商为主,单元产品外购或贴牌,为客户提供交钥匙工程。与单元产品的供应商相比,系统集成商还要具有产品设计能力、项目经验,并在对用户行业深刻理解的基础之上,提供可适应各种不同应用领域的标准化、个性化成套装备。中国机器人市场基础低、市场大。中国机器人产业化模式较可行的是从集成起步至成熟阶段采用分工模式。即美国模式(集成)-日本模式(核心技术)-德国模式(分工合作)。

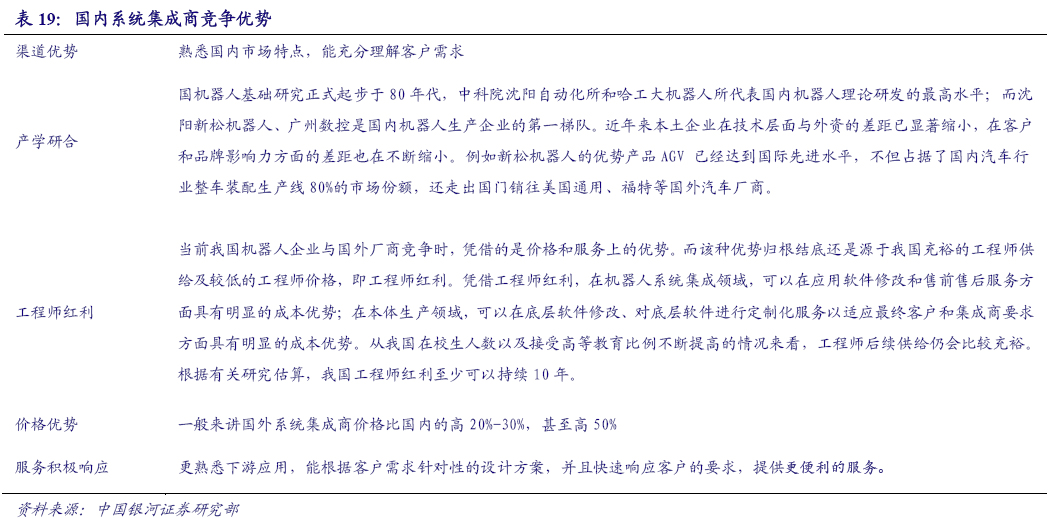

2、国内系统集成商拥有渠道优势、产学研合、工程师红利等本土优势

目前,面对国外企业强大的挑战,国内系统集成商拥有本土的许多比较优势,包括渠道优势、产学研合、工程师红利等。

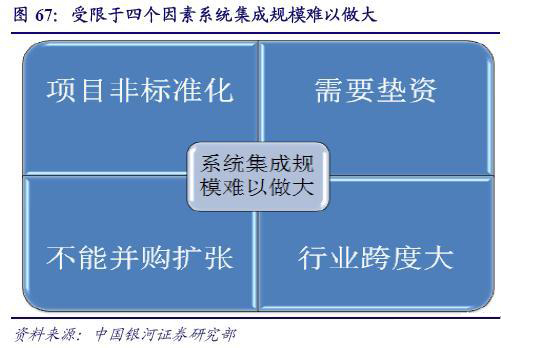

3、受限于项目非标、垫资等四个因素系统集成规模难以做大

但是,系统集成想做大规模并不容易。

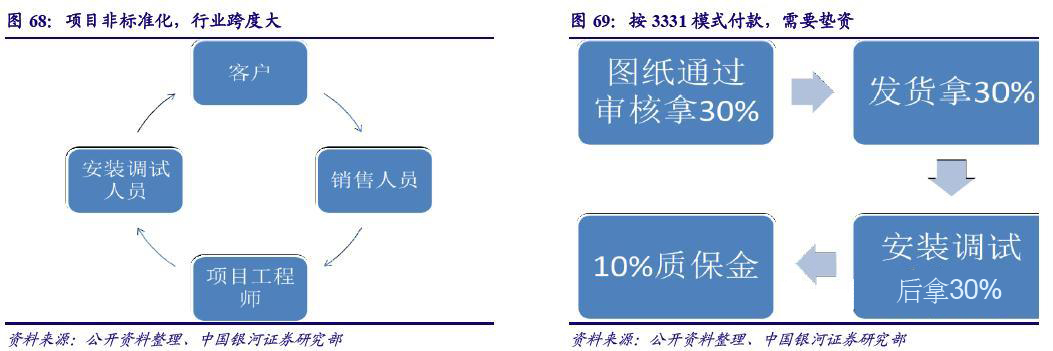

首先,系统集成企业的工作模式是非标准化的。从销售人员拿订单到项目工程师根据订单要求进行方案设计,再到安装调试人员到客户现场进行安装调试,最后交给客户使用,不同行业的项目都会有其特殊性,很难完全复制。

其次,系统集成企业很难跨行业扩张。如果专注于某个领域,可以获得较高的行业壁垒,然而,这个壁垒也使系统集成企业很难跨行业去扩张,因此其规模也很难上去。

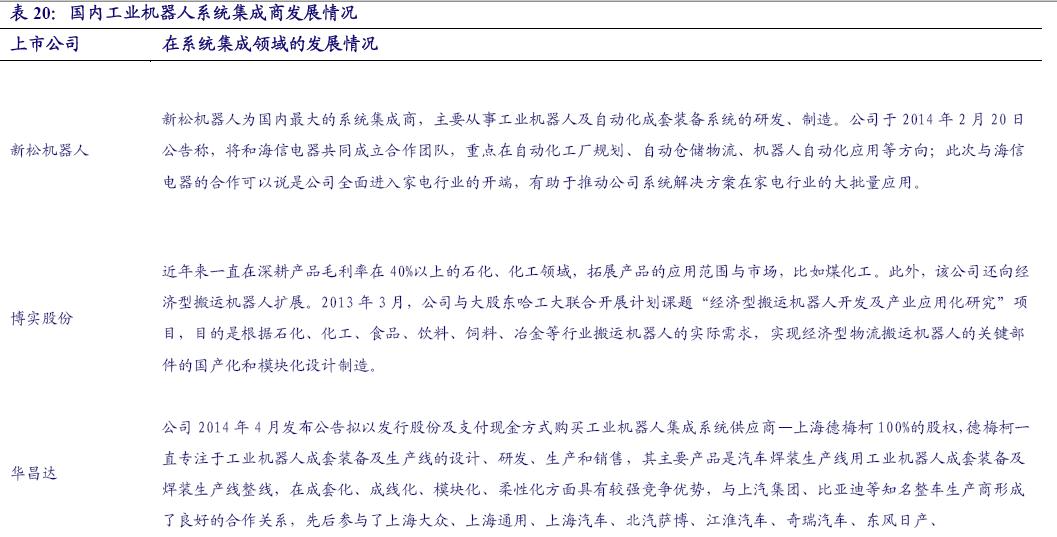

最后,系统集成企业常常会面临垫资的压力。系统集成企业付款一般采用“3331”的方式,即图纸通过审核后拿到30%,发货后拿到30%,安装调试完毕后拿到30%,最后10%为质保金。按照这种付款方式,系统集成企业通常需要垫资,如果几个项目一起做,或者单个项目金额很大,系统集成企业也常常面临资金压力,从而限制其规模的扩张。

4、工业机器人的大规模普及将为国内相关系统集成商带来发展机遇

从产业链角度看,位于工业机器人产业链上的企业依次是机器人单元产品制造商、机器人系统集成商和工业自动化集成商。现在,欧美、日本等一些国际工业机器人公司,在中国不直接提供机器人自动化系统的集成服务,而是将机器人单体销售给系统集成商,由系统集成商再对终端用户。工业机器人的大规模普及将为国内相关系统集成商带来发展机遇。

国内机器人应用的快速普及显示出国内生产制造系统正在经历转型升级的过程,由适合于单一品种大批量生产的刚性自动化向多品种小批量的柔性自动化、多品种变批量的综合自动化的发展。在发达工业国家中,机器人自动化生产线成套装备已成为自动化成套装备的主流及未来自动化生产线成套设备的发展方向。

从国内机器人市场发展现状看,下游客户对系统集成商的项目经验、研发水平、资金实力要求严苛,行业进入门槛很高。我们认为有两类企业将在未来行业大发展的背景胜出:一类是有很强技术研发底蕴,项目经验丰富的行业企业,如新松机器人、博实股份、天奇股份、华恒焊接(拟上市)、华昌达(收购德梅柯)等;另一类是在某些行业如自身领域有一定的项目经验和了解,拟在自己行业推广工业机器人,如安徽埃夫特(背靠奇瑞汽车)、慈星股份(纺织机械)、锐奇股份(五金行业)、巨轮股份(轮胎行业)、软控股份(轮胎行业)等。

但是,我国工业机器人企业规模小、品牌影响力弱,技术、规模和研发都不能和全球四大企业相比。至今虽然国内涌现出了几家工业机器人领域内的代表企业,如新松机器人、博实股份等,但收入规模约在几亿至10 几亿左右,尚未有单个企业形成产值超过100 亿元的企业。

2012 年4 月,科技部发布的《智能制造科技发展“十二五”专项规划》指出“十二五”期间,我国将攻克一批智能化高端装备,发展和培养一批高技术产值超过100 亿元的核心企业。预计未来国家可能重点培育几家具备实力的工业机器人企业。

我国工业机器人厂商大致可以分为四大类

1、核心零部件厂商:他们原来是生产数控系统、运动控制系统或伺服电机等自动化零部件的厂商,依靠着对工业机器人零部件的了解及丰富的客户资源进行销售。相关上市企业如汇川技术、新时达、华中数控、秦川发展。非上市企业如:南京埃斯顿(拟上市)、雷赛智能(拟上市)、广州数控、深圳固高、苏州绿的、南通振康等企业。

2、行业系统集成商。依靠高校背景或行业积累成长起来的系统集成企业,相关上市公司如:新松机器人、博实股份、天奇股份、华恒焊接、华昌达等。还有在某些行业如焊接、轮胎或食品加工领域有一定的项目经验和了解,在项目中应用自己的机器人,相关上市公司如:软控股份、巨轮股份等。

3、完全的新进入者,从不相关的领域跨入机器人市场,拟通过国内外机器人公司合作,依靠原有业务领域有一定的项目经验和了解在自身行业推广工业机器人。相关上市公司如:慈星股份、锐奇股份、亚威股份等。还有拟通过国内外机器人零部件公司合作进入核心零部件研制的公司,比如:上海机电。

4、工业机器人的用户,依靠对终端需求及工艺的充分了解,从原先机器人的用户转为生产机器人的厂商。相关公司如:安徽埃夫特、雷柏科技。

我国工业机器人产业链相关企业(蓝色代表已贡献业绩,粉色代表仍未贡献业绩)

(来源:银河证券 6月19日 股权投资论坛)

声明: 此文观点不代表本站立场;转载须要保留原文链接;版权疑问请联系我们。